一貫工程による製造

一つの道を貫くことによって培ったコーマの技術と品質は他社の追随を許しません。約90年の歴史の中で培った「メーカーだからできること」に重点を置いてご紹介いたします。

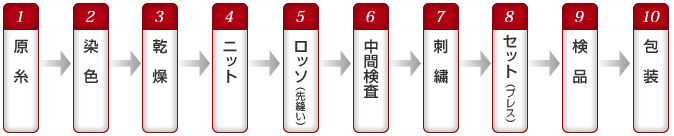

コーマの一貫工程

全工程自社国内一貫工程だからこそ「短納期」「小ロット」制作も可能。お客様の多種多様なご要望にもお応えすることができます。

靴下のできるまで

「染め」から一貫生産するコーマならではの高品質がここからスタートします。

素材や品質に合わせて原糸がそれぞれの染色機にかけられます。

染色研究室で、技術スタッフが日夜新しい色出し、洗濯実験、乾摩擦実験、温摩擦実験に挑み続け、創業以来作り出されたサンプルカラーは約5万色。お客様の多様なニーズにもお応えすることが可能です。

靴下に使用される糸はさまざま。言うまでもなく、原料によって機能や品質は大きく左右されます。

創業以来、研究を重ね培った独自の開発力で、靴下の特性やデザインに合せた糸が選ばれ、鮮やかなカラーに染まっていきます。

鮮やかに染色され色づいた糸は、「糸巻き工程」で大巻き状態(カセ)から、コーンと呼ばれる円錐形の糸巻きに取られます。 オリジナルマシンも積極的に開発されています。

最新鋭機300台の編み機がフル稼働し、ソックスの原型を編み上げます。

繊細な柄の編み込みはすべでコンピュータで自動化されています。

ソフトも全てコーマ自社開発のオリジナルで、高機能・高技術を要する製品の製造が可能です。

1つのソックスに200通りの組み合わせで編み込む場合もあり、大変高度な技術が要求されます。

開発と工場が徹底的に話し合い、理解し合い、先進的な編み込みを実現しています。

前工程で編み立てられた靴下のつま先部分を閉じる作業が「リンキング」です。

ある種のものは片足ずつ編み上がり、ある種の物は数足が連続して編み上がります。これを切りそろえ、裏返してつま先部分をかがります。

超高速裏返し機など、ここでもコーマの先端技術が息づいています。

専用ソフトにて作成された刺繍図柄(ワンポイントマークやブランドマーク)が自動的に刺繍されていきます。

創業以来のノウハウと技術の融合で、高度な刺繍が可能です。

靴下を型板に差し込み、熱をかけ、形を整える工程です。

靴下の素材によって「蒸気」または「電熱」により熱をかけ、お客様の足にぴったりフィットする形に整えられます。

靴下を一足にするペアリング作業と、教育を受けた検品技術者が一足一足丁寧に検品を行います。

大阪府品質管理推進優良工場にも認定されており、高品質な商品をお客様にお届けしています。

できあがった靴下を包装する工程です。

パッケージ、シール、口紙、袋等靴下の商品説明や飾り付けを行う包装を行います。